Zusammen mit Carsten von Eaven Cycles habe ich Nicolai Maschinenbau in Lübbrechtsen einen Besuch abgestattet.

Die Hersteller präsentieren sich heutzutage zwar alle im Netz, aber live vor Ort zu sein und die Menschen hinter den Maschinen zu erleben, den Lärm in den Werkstätten zu hören, die Werte und Ideale, für die sie stehen, zu spüren, ist viel intensiver, als am heimischen Rechner zu sitzen.

Der erste Ausflug verschlug uns ins beschauliche Lübbrechtsen. Dort ist seit mehr als zwanzig Jahren die Firma Nicolai Maschinenbau ansässig. Draußen regnet es an diesem tristen Januartag, die Sicht ist schlecht. Ins Navi haben wir nur Lübbrechtsen eingegeben und während der Fahrt durch Niedersachsen überlegen wir, ob wir das Firmengelände mit derart knappen Zieldaten überhaupt finden würden. Tatsächlich ist es völlig problemlos. Wir biegen vor der Hauptstraße auf einen Hof ab. Am Eingang prangt aber kein repräsentatives Firmenschild. Dort stehen nur ein paar Mountainbikes herum.

Wir stellen uns und unser Anliegen kurz vor und schauen uns während der kurzen Wartezeit schonmal vorsichtig um. Nach ein paar Minuten werden wir freundlich von Vincent Stroyhe begrüßt, mit dem Carsten schon im Vorfeld in Kontakt stand. Wir möchten nämlich bei der Gelegenheit noch einen Helius TB-Rahmen mitnehmen, der hier irgendwo auf uns warten soll. Vincent bietet an, mit uns eine Runde durch die einzelnen Hallen zu gehen und uns die Herstellung der Rahmen genauer zu erklären. Gerne nehmen wir das Angebot an.

Kalle Nicolai hat den Hof vor mehr als zwanzig Jahren zusammen mit seinen Schwiegereltern erworben und wohnt auch noch immer auf dem Firmengelände. Die zahlreichen Scheunen sind immer weiter zu Werkstätten ausgebaut worden. In jedem noch so kleinen Winkel stehen Maschinen und Computer, lehnen Rohre, Aluminium-Klötze oder ganze Rahmen. Überall liegen Aluminium-Späne herum.

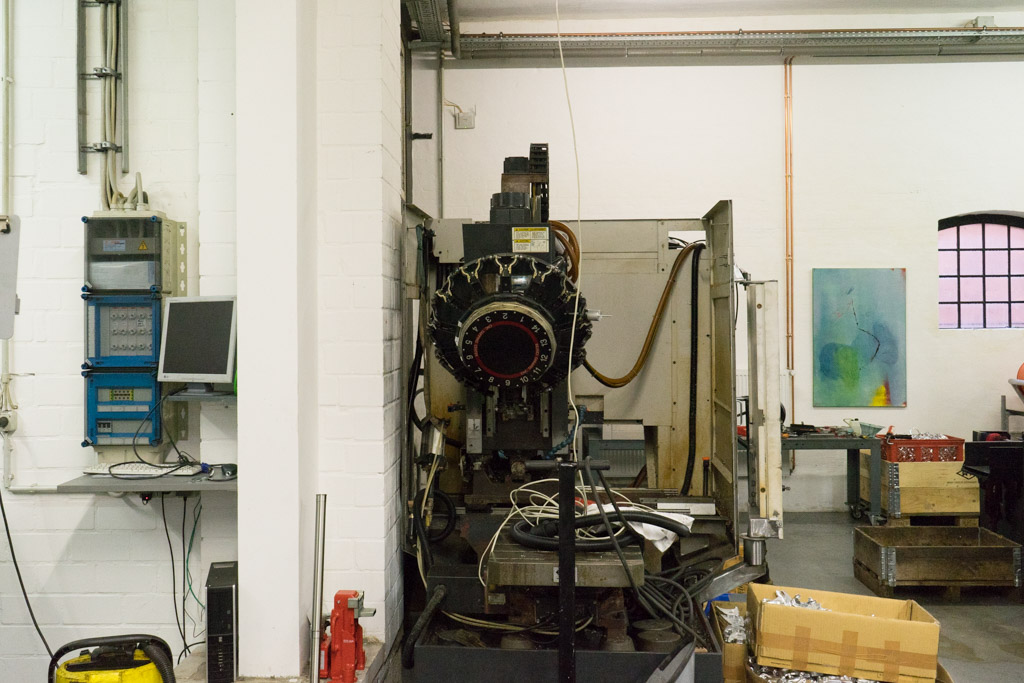

Für uns sieht es hier reichlich unübersichtlich aus. Die erste umgebaute Scheune beherbergt die Fräs- und Schweiß-Arbeitsplätze. Es ist wirklich eng. Beeindruckend große Maschinen dominieren die Scheune und nur ab und zu begegnen wir einem Menschen. Trotzdem herrscht keine sterile Atmosphäre. Wir können förmlich spüren, wie hier etwas Gutes entsteht.

Ein Großteil der Arbeitsschritte wird automatisiert durchgeführt. Die Mitarbeiter arbeiten in zwei Schichten an fünf Tagen in der Woche.

Es scheint logisch, dass bei Nicolai sämtliche benötigten Teile selbst hergestellt werden. Sind doch die Maschinen ebenso vorhanden wie das nötige Know-How. So können für den Kunden optimale Produkte hergestellt werden und gleichzeitig Zukäufe von Kleinteilen vermieden werden.

Aus dem im Hintergrund zu sehenden Klotz Aluminium wird später die im Vordergrund liegende Tretlagereinheit.

Die logistische Komponente ist für uns Laien völlig undurchsichtig. Bei der Vielfalt der Bauteile würde ich verzweifeln. In unzähligen Kisten, manchmal auch davor und daneben liegen glänzende Metallteile.

Die logistische Komponente ist für uns Laien völlig undurchsichtig. Bei der Vielfalt der Bauteile würde ich verzweifeln. In unzähligen Kisten, manchmal auch davor und daneben liegen glänzende Metallteile.

Die Stimmung unter den Mitarbeitern scheint trotz der grossen Verantwortung ziemlich gut zu sein; es wird gequatscht und gelacht. Man merkt ihnen an, dass sie ihren Job gerne erledigen. Die Atmosphäre ist viel eher von Freundschaft als von Konkurrenzdenken geprägt. Es ist eine angenehme Vorstellung, den teuren neuen Rahmen durch die Hände dieser Mitarbeiter gehen zu lassen.

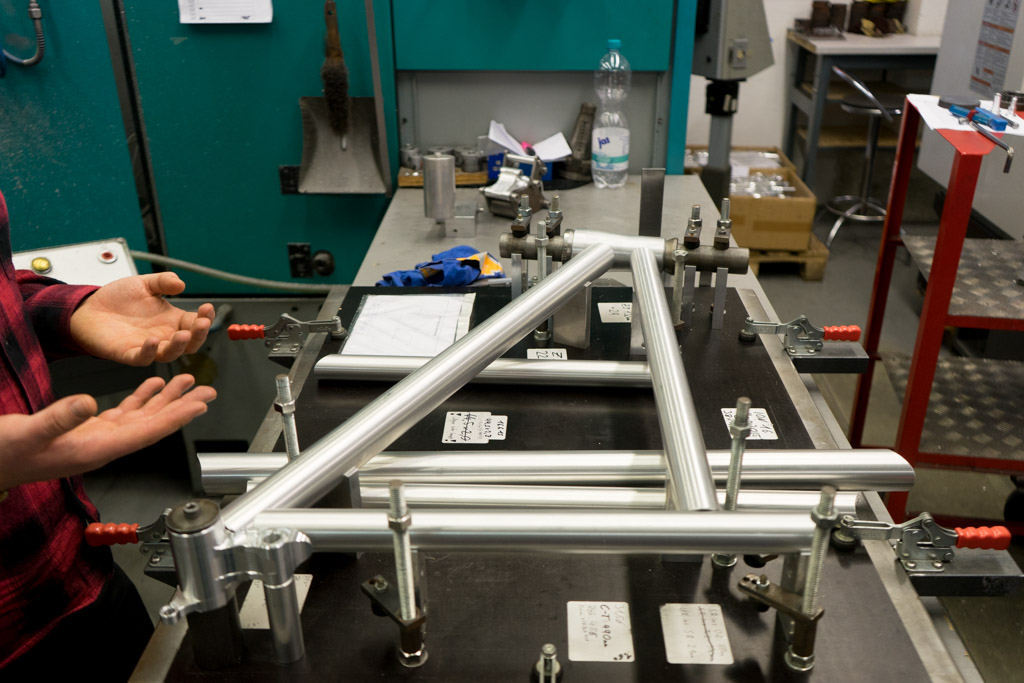

Wir gehen weiter und bleiben vor einem Arbeitsplatz stehen, an dem die einzelnen Teile eines Rahmens vor dem Schweißen vorbereitet werden. Die Rohre werden zugeschnitten und in eine Rahmenlehre eingelegt, um dann mit ersten Schweißpunkten fixiert zu werden. Für jede Größe eines jeden Modells existiert eine eigene. Nach diesem Arbeitsschritt werden die Rahmen an die Schweißer weiter gegeben.

Die Schweißer sind für den Betrieb so unverzichtbar wie die Kette am Fahrrad. Ohne sie gäbe es nicht solch gleichmäßige Schweißraupen und damit keine stabilen Rahmen. Zwischen den einzelnen Schweißvorgängen werden die Rahmen immer wieder gerichtet. So sollen Spannungen vermieden werden. Selbstverständlich geschieht auch dieser Arbeitsschritt von Hand. In speziellen Boxen müssen die Rahmen nach dem Schweißen noch ruhen, damit das Material aushärten kann.

Wir folgen Vincent weiter und schlängeln uns an lärmenden Maschinentürmen vorbei, bis wir eine Tür passieren. Nachdem sie hinter uns zugefallen ist, befinden wir uns in einer anderen Welt.

Hier ist es bedeutend ruhiger und anstatt imposanter Maschinen stehen überall Computer herum. Die Mitarbeiter sitzen konzentriert davor oder entspannen bei einem Kaffee an der hauseigenen Bar.

Die Prototypen werden in diesen Räumlichkeiten entwickelt und nach und nach bis zur eventuellen Serienreife weiter begleitet und optimiert. Auf den Tisch stehen Kisten, die mit allerlei Teilen voll gestopft sind, die man an ein Fahrrad schrauben könnte. Wir können uns unterhalten, ohne uns anschreien oder mit Händen und Füssen zu verständigen und kommen ins Gespräch. Vincent zeigt uns einen ziemlich kompakten Hardtail-Rahmen – das ist aber kein Diätbike oder BMX. Es ist ein Kinderrad!

Das ist so ziemlich das letzte gewesen, womit wir gerechnet hätten. Wenn ich mich an meine ersten Erfahrungen mit Nicolai vor ungefähr fünfzehn Jahren zurück erinnere, dann schießt mir als erstes wieder der alte Slogan „Radikal Amusement“ durch meinen Kopf. Die Rahmen wirkten damals nicht nur schwer und unzerstörbar, sie waren es auch.

Bei Nicolai hat stets die vorsichtige und konsequente Verbesserung der Produkte im Vordergrund gestanden. Es wird nicht jedem neuen Trend sofort gefolgt sondern erstmal vorsichtig abgewartet und ausprobiert, was denn aus den neuen Ideen; seien es Hinterbau- oder Innenlager-Standards, Getriebenaben oder ähnliches, wirklich wird.

In der Zwischenzeit deckt das Produkt-Portfolio von Nicolai neben Rennrädern und Cyclocrossern annähernd die gesamte Palette der Mountainbikes ab: ob Marathon, Enduro, Trail, Downhill oder Fatbike – bei Nicolai gibt’s alles.

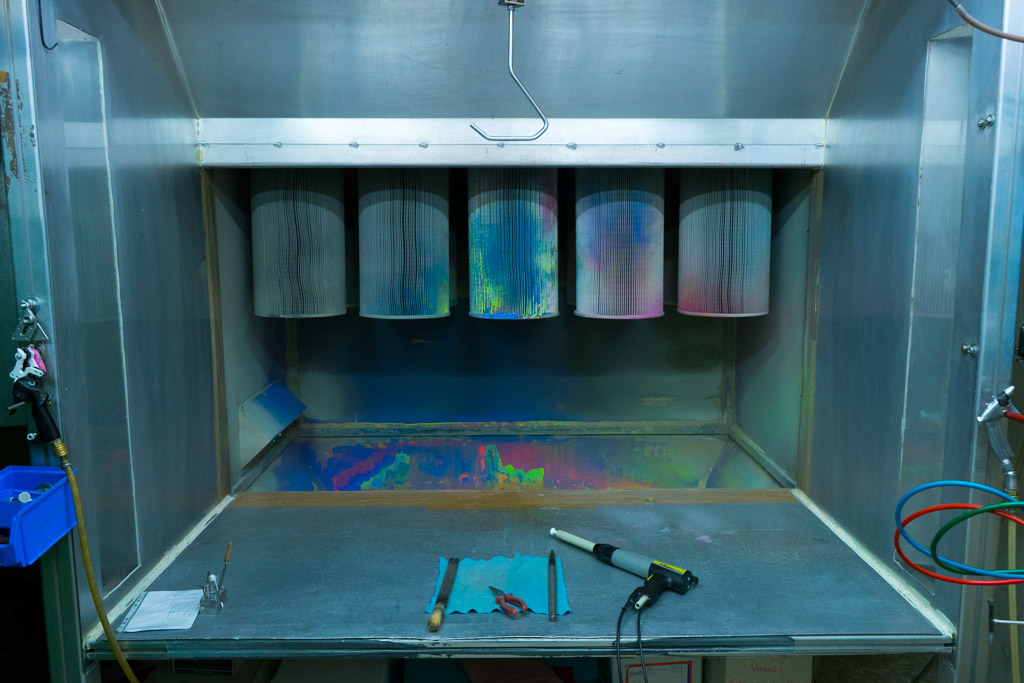

Wir gehen weiter und verlassen das erste Gebäude. In nächsten umgebauten Scheune wird es farbenfroh, denn hier befindet sich der Arbeitsplatz des Pulverbeschichters Daniel. Da er gleichzeitig aber auch Testfahrer für Nicolai ist und während unseres Besuches in Frankreich beim Testen war, sind die Räumlichkeiten verwaist.

Das Eloxieren der Rahmen geschieht außerhäusig. Um gleichbleibende Ergebnisse zu erzielen, wurde die Palette der Eloxaltöne auf vier reduziert. Insgesamt bietet Nicolai 33 verschiedene Farben an. Auf Wunsch gibt es auch dreifarbige Camouflage-Muster.

Hier ist eine fertig schwarz eloxierte Kettenstrebe zu sehen. Made in Germany.

Wir haben nun also den Weg des Metalls vom Rohmaterial zum Rahmen gesehen. Was uns noch fehlt, sind die Räumlichkeiten, in denen Sonderwünsche und Reparaturen erledigt werden und wo die ganzen Kleinteile gelagert werden. Das Lager besteht aus riesigen Apotheker-Schränken und unzähligen Boxen, in denen jedes noch so kleine Teil seinen festen Platz hat.

Als wir in der Schlosserei angekommen sind, müssen wir erstmal staunen. An den alten Drehbänken wird hier noch rein mechanisch gearbeitet. Die Jungs bei Nicolai beherrschen ihr Handwerk wirklich gut.

Vincent erzählt uns ein bisschen mehr von den Arbeitsbedingungen bei Nicolai und gerät dabei ins Schwärmen. Verständlich, wenn man, wie er, seine Pause auf dem Bike verbringen kann, an dessen Produktion man aktiv mitgewirkt hat. Wir bekommen noch den gut verpackten Helius TB-Rahmen ausgehändigt und machen uns langsam wieder auf den Heimweg.

Wir fahren mit dem guten Gefühl, Rahmen einer Marke zu verkaufen, die man jedem Freund wärmstens empfehlen würde.

Dieser Artikel wurde im Auftrag der Eaven Cycles GmbH verfasst.